高锰钢辙叉俗称“叉芯”,是铁路道岔的核心零部件之一。其质量的优劣,不仅决定铁路运营安全,而且决定列车运行速度和载重能力。

好辙叉,宝桥造!

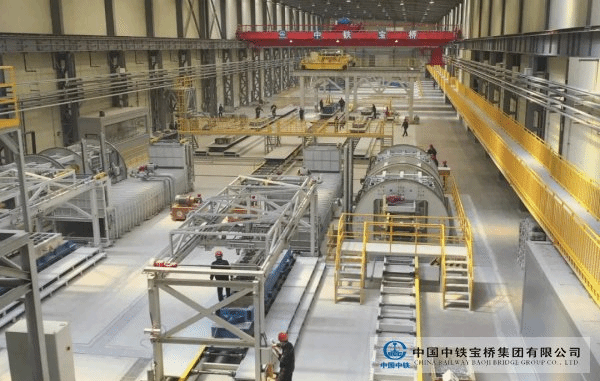

长期以来,中铁宝桥专业生产的各型铸造高锰钢辙叉,内实外美,品质领先,深受铁路内外市场的青睐和追捧。每年,有15000多根高锰钢辙叉诞生在中铁宝桥,不仅广泛用于中国铁路,而且出口到全球30多个国家和地区。

宝桥辙叉为什么这么牛?这其中,就离不开“工业医生”——新型9MeV直线加速器X射线工业DR/CT数字化成像检测系统背后的“神助攻”,是它让铸造辙叉缺陷无处遁形,确保每一组“健康”辙叉交付用户。下面,就让小编带您走进中铁宝桥高锰钢辙叉生产基地,深入高能数字射线检测中心,与中铁宝桥“工业医生” 来一次“零距离”接触,实地感受其独一无二的“四高绝技”。

绝技一:高性能,检测360º无死角

对于铸造产品,其中的气孔、夹砂、夹渣、缩孔等缺陷,会导致产品出现了致命“内伤”。

为了确保每一组高锰钢辙叉的“健康”,中铁宝桥率先引进了先进的新型9MeV直线加速器X射线工业DR/CT数字化成像检测系统、超声波探伤仪、磁粉探伤机等设备。

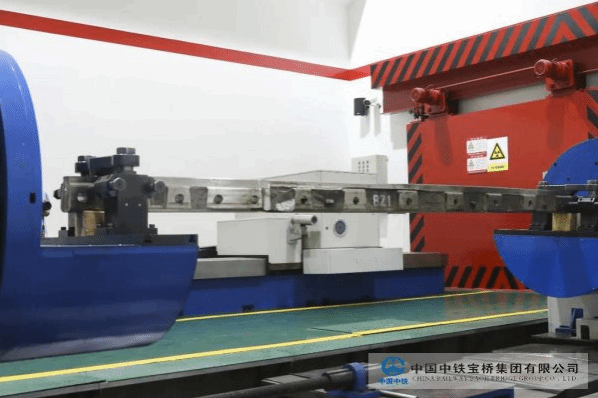

其中,DR(射线数字成像检测),是采用电子成像技术的直接数字化射线成像,利用阵列探测器对射线强度进行检测,形成被测物体的二维数字辐射投影图像,可辨别工件中存在的气孔、夹渣、缩孔等铸造缺陷。CT(计算机断层扫描,俗称核磁),是经过计算机系统重建后的图像,并可进行三维重建,对检查体进行全方位观察和判定。采用这一“工业医生”后,高锰钢辙叉得到了360º 全方位“体检”,为判定产品缺陷、改进生产工艺、提高产品质量提供了科学依据。

绝技二:高精度,针眼大小达到“医用级”

据介绍,新型9MeV直线加速器X射线工业DR/CT数字化成像检测系统,可以产生9MeV高能X射线,对钢铁的探伤厚度“可达两个可乐瓶的总高度”。同时,由于采取DR+CT的联合工作模式,可以让针眼大小的辙叉内部缺陷“纤毫毕现”,几乎达到了医用CT核磁设备的检查精度,“工业医生”的美誉实至名归、名不虚传。

绝技三:高速度,工作效率提升8倍

天下武功,唯快不破!

谈及新型9MeV直线加速器X射线工业DR/CT数字化成像检测系统的“体检”效率,一句话——“没有最快,只有更快”。

在这里,一根长达5米、重量近2吨,一块竖着立起来砖头高度的铸造高锰钢辙叉,从躺上“检查台”到“全面体检”完成,只需短短的30分钟,相比上一代设备的4小时,工作效率整整提升近8倍。

特别是,由于DR在传统基础上改进了成像技术,彻底淘汰了原有冲洗片等环节,实现了从“胶片相机”到“数码相机”的升级跨越。同时,通过全面接入互联网,实现了“网上会诊”,无论是观摩产品,还是查验缺陷,全球客户可以随时随地见证“宝桥制造”的内在实力。

绝技四:高平台,多项“国标”诞生地

中铁宝桥高能数字射线检测中心,是目前我国西北地区和中国中铁系统最大的CT检测中心之一。

近年来,该中心积极参与国家标准化工作,参与制定了《铸件X射线数字成像检测》和《铸件的工业计算机层析成像(CT)检测》,参与修订了《铸件射线照相检测》、《铸钢铸铁件渗透检测》、《铸钢铸铁件渗透检测》等3项国家标准。同时,该中心2名职工入选“全国铸造标准化技术委员会委员”,辙叉公司获得2019年度“全国铸造标准化先进单位”。