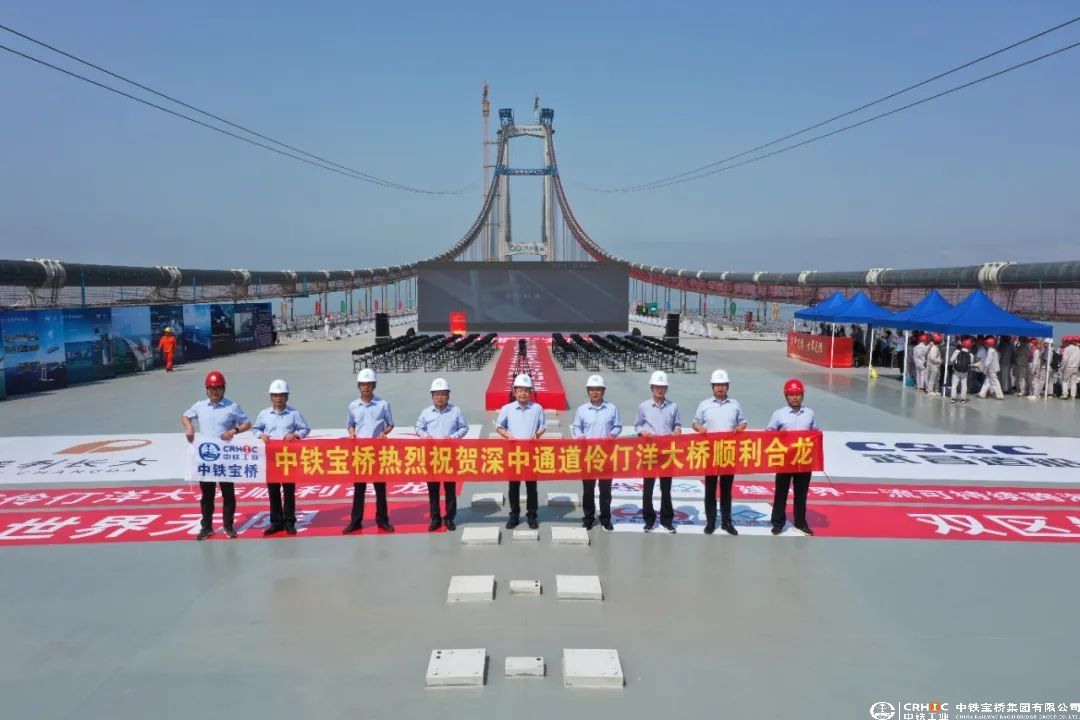

4月28日,随着最后一段钢箱梁的吊装及顺利连接,世界最大跨径全离岸海中悬索桥——深中通道伶仃洋大桥顺利合龙,标志着深中通道桥梁工程的全线贯通,这也是作为在建的国家重大工程——深中通道建设历程中的重要里程碑。

合龙仪式在深中通道桥梁工程最高点——伶仃洋大桥跨中的桥面举行。中铁宝桥集团公司副总经理韩小义,中铁宝桥扬州公司党委副书记、总经理、深中通道项目经理袁俊到场见证这一历史性时刻。

深中通道是世界罕见的集海底钢壳沉管隧道、海中超大跨径桥梁、深水人工岛、水下枢纽互通于一体的超级跨海通道集群工程。主体工程全长约24.03km。中铁宝桥参建的伶仃洋大桥为项目关键控制性工程之一,主跨1666米,主塔高270米,相当于90层楼高,通航净空高度为76.5米,是世界最大跨径全离岸海中悬索桥。

自2020年4月28日开工以来,宝桥人抗疫情、斗洪水、战台风,攻坚克难、勇于创新,历时三载,在珠江口岸、伶仃洋上又架起了一道钢铁彩虹。

技术攻关!质量管控百分百

▲板单元船位埋弧焊接

大桥运营期间,在车辆行驶的交变载荷作用下,钢箱梁正交异性板易产生疲劳开裂的问题一直是钢箱梁制造中的世界性难题。中铁宝桥研发了正交异性钢桥面板U肋双面埋弧全熔透焊接接头,实现了U肋焊接的全熔透、无缺陷、可检测,一次检验合格率达99% 以上,较传统接头提升钢桥面板疲劳耐久性100% 以上,保障了正交异性钢桥面板的长效化和高质量。

智能制造!“三个转变”结硕果

为进一步全面推进自动化、信息化在钢箱梁制造中的应用,自港珠澳大桥以来,中铁宝桥不断升级装备和优化工艺,在深中通道项目建设初期,就提出了“标准化、工厂化、智能化、专业化、精细化”建设理念。

▲板单元焊接机器人

经过多次的调研,结合现有先进设备,以解决正交异性桥面板疲劳损伤等钢箱梁通病为突破点,打造了以板材智能下料切割生产线、板单元智能焊接生产线、节段智能总拼生产线、钢箱梁智能涂装生产线以及车间制造执行智能管控系统为核心的“四线一系统”智能设备集群,使单元件制造智能设备使用率达100%,板单元制造生产效率提高了30%以上,智能喷砂效率相比于传统手工喷砂效率提升5倍,将钢箱梁的智能制造水平提升到了新的高度。在此基础上,还陆续研发和应用了U肋激光除锈、四臂协同式机器人焊接、板单元激光切割等关键制造技术。

百年工程!通江达海架通途

作为粤港澳大湾区“A”字形交通主骨架的关键一横,深中通道将串联起珠三角东西两岸,使粤港澳大湾区主要城市间一小时生活圈真正形成,推进粤港澳大湾区产业互联互通、融合发展。大桥通车后,将与中铁宝桥参建的南沙大桥(原“虎门二桥”)、黄茅海通道以及其他桥梁组成大湾区跨海跨江通道群,成为撑起大湾区发展的“交通脊梁”。