近日,中国中铁公布2025年度“先进级智能工厂”榜单,中铁宝桥4家单位成功入选,充分展示了公司在推动制造业高端化、智能化、绿色化发展的硬核实力。今天一起走进中铁宝桥集团扬州公司——“基于全流程协同管控的大跨径公铁钢桥智能工厂”项目,探秘智能工厂如何用数据玩转生产全流程。

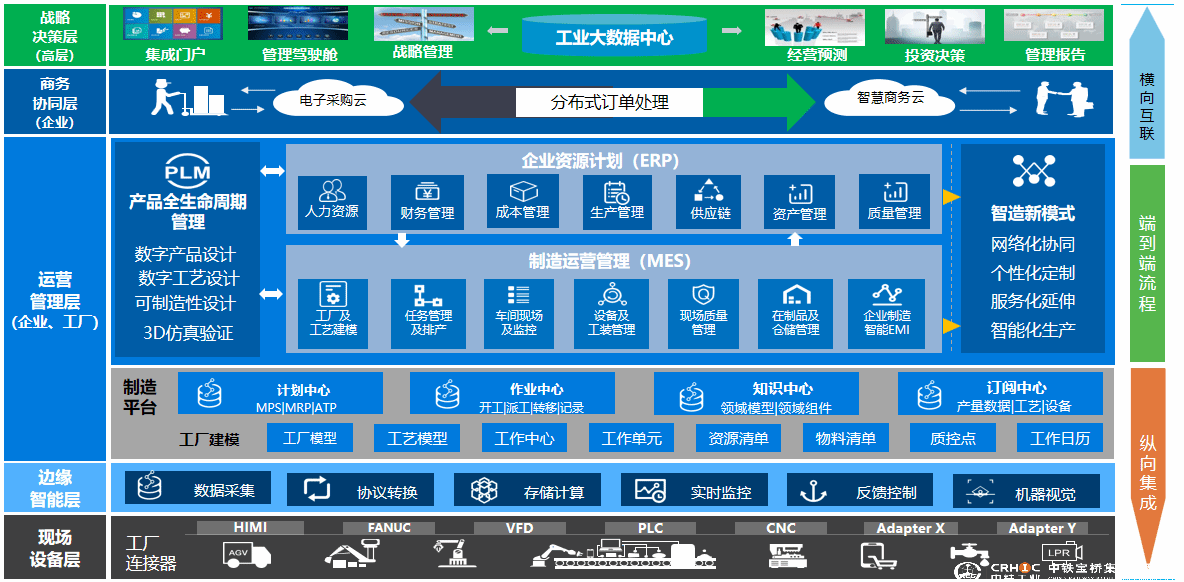

中铁宝桥集团扬州公司曾荣获江苏省先进级智能工厂称号,构建了覆盖工厂建设、产品研发、工艺设计、生产管理、生产作业、运营管理及供应链管理七大核心环节的智能制造体系。

智能工厂建设使工厂生产效率平均提高13.2%,综合运营成本降低12.9%,生产运转人员减少18.8%,产品质量提升10%。

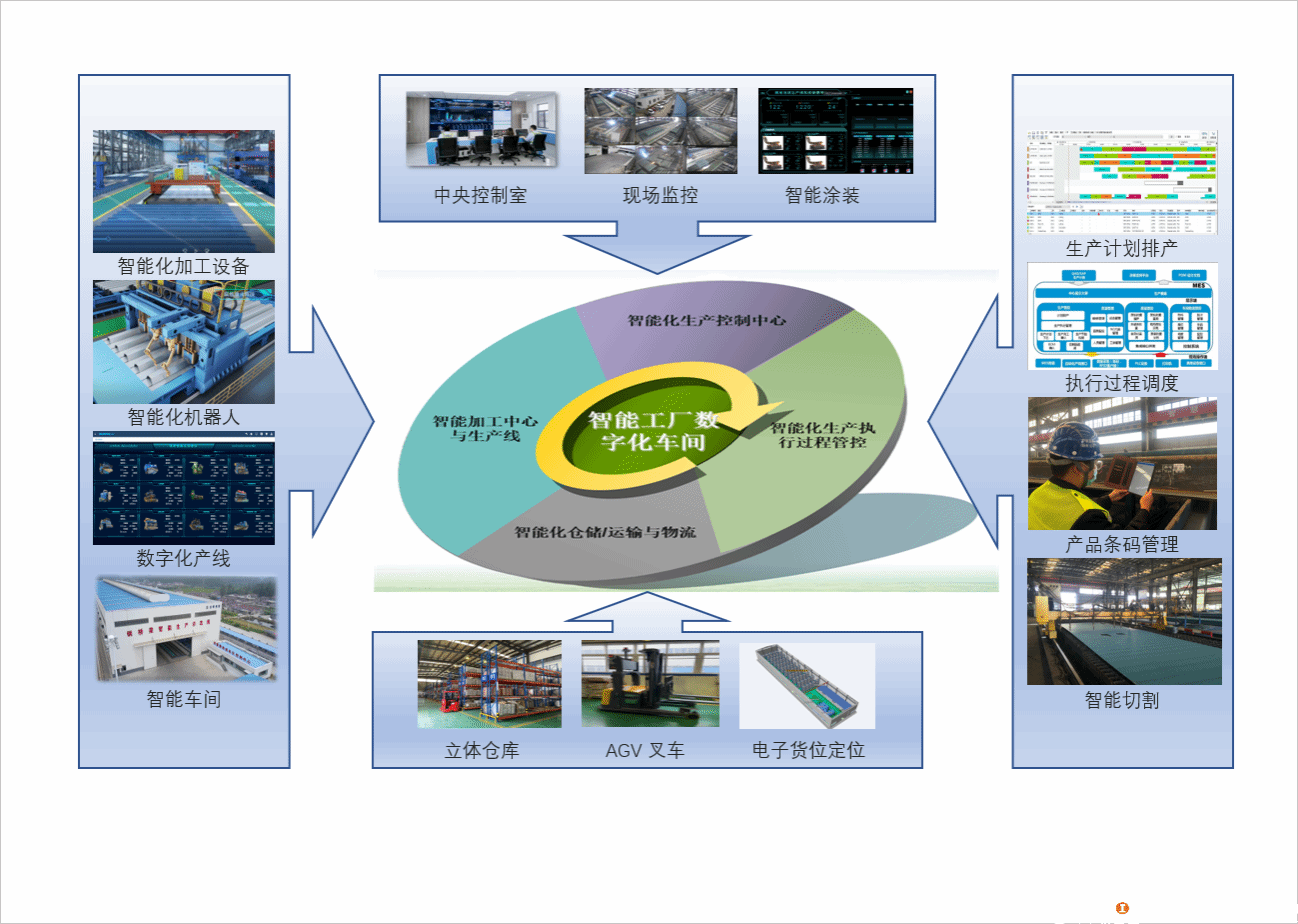

项目深度融合态势感知、数字孪生、物联网等先进技术,部署了包括数字孪生平台、AI视觉检测系统、AGV智慧物流、能源管控平台、车间制作执行系统(MES)、智能仓储系统(WMS)、智能物联网平台等智能化应用场景,包含7个环节共计23个场景,其中人工智能应用场景6个,占比26.08%。

项目聚焦钢桥梁行业“工程体量大、结构形式多、制造周期长”等特点,打造了集成AI、大数据、数字孪生与物联网技术的中铁宝桥智能制造信息管理平台。

三大核心能力,实现全流程协同管控

设计方面:实现从设计到执行的数据贯通。系统通过产品模型智能生成自动下料NC程序并下发至切割设备,支持技术数据按需流转与无纸化作业,实现下料全过程无人化管理。

生产作业方面:实时监测生产现场的设备状态、环境参数等关键信息,并将这些信息传输至中央控制系统,为网络化协同制造提供实时、准确的数据支持。

生产管理方面:融入BIM技术,整合公司各系统业务数据资源,直观体现公司及各项目主要生产制造过程的业务数据走向,实时反馈至决策中枢,以不同管理层的视角,动态、及时和可视化地呈现决策层关注的企业生产运营情况,辅助管理决策。