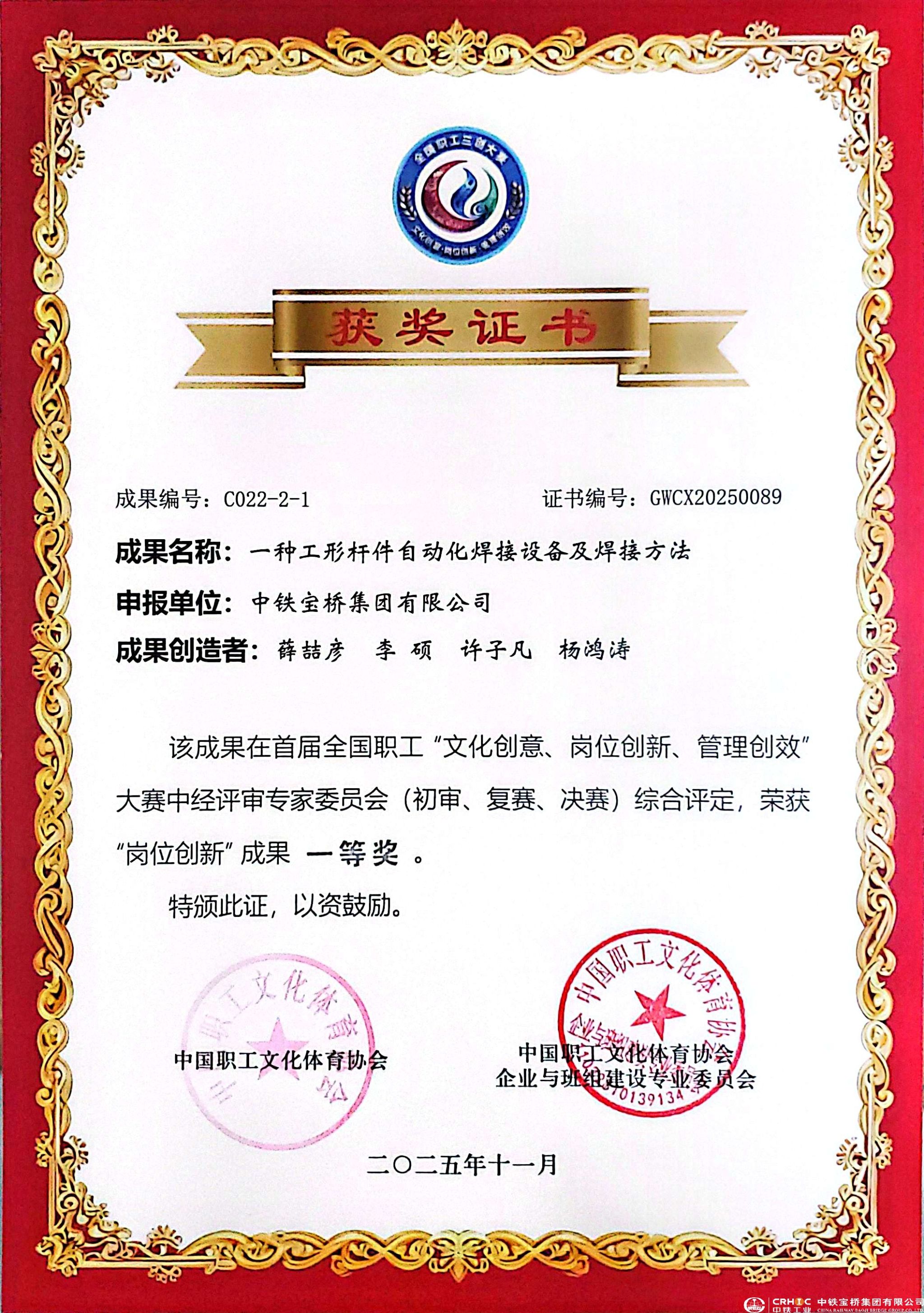

近日,首届全国职工“文化创意、岗位创新、管理创效”大赛决赛在北京隆重举行。中铁宝桥集团依托杨鸿涛劳模创新工作室申报的《一种工形杆件自动化焊接设备及焊接方法》脱颖而出,荣获决赛一等奖。

该成果直面行业痛点

安全与寿命的“关键锁”:钢结构桥梁因强度高、自重轻、施工周期短,成为现代交通基建的重要选择。而焊接作为保障其整体性与安全性的核心工序,直接决定桥梁的承载能力与服役寿命。

人工与专机的“双重制约”:传统工形杆件焊接依赖人工操作或龙门式专机,不仅效率低下,且龙门式设备体积庞大,难以实现多根杆件同步作业,车间工位占用率高,生产流程衔接不畅。

人为与环境的“不确定因子”:传统工艺精度波动大、灵活性不足,对操作人员技能要求极高。同时,人工焊接环境较差,焊缝质量易受人为因素影响,探伤合格率难以稳定保障,这些问题严重制约行业发展。

三大创新重构焊接流程

为破解行业共性难题,中铁宝桥集团创新团队立足生产一线,历经反复试验攻关,打造出集成化、智能化的焊接解决方案,从流程、效率、质量三方面实现突破性提升。

自动化流程革新:创新设计滑动式焊接平台与拖动示教协作机器人组合模式,摆脱传统焊接对图纸编程或人工示教的依赖,直接通过协作机器人实现自动化焊接,既显著降低了对操作人员技能的要求,大幅提升焊接效率。

多工位并行作业:针对龙门式设备的局限性,创新团队采用小巧灵活的滑动平台设计,设备可在不同生产区域自由移动,支持多工位并行作业。这一设计不仅解决了车间工位占用率高的痛点,还实现了多根杆件同步加工,生产调度灵活性大幅提升。

高精度质量管控:集成机器人视觉示教功能与回转机构、滑座的精密调节系统,通过高清摄像头实时捕捉工件与焊缝图像,结合智能算法自动生成最优焊接路径。最终实现杆件焊接精度误差小于0.5毫米,焊缝一次探伤合格率稳定在99.5%以上,从技术层面规避质量波动。

成果多维转化

项目落地:该技术已在常泰长江大桥、张靖皋长江大桥等重大项目广泛应用,累计服务约17万吨钢结构制造,直接节约生产成本800余万元。

技术拓展:创新成果突破单一技术局限,通过二次开发研发履带式协作机器人移动工作站、电驱升降焊接平台等衍生设备,将自动化焊接技术延伸至钢箱梁总拼焊接。

成果认证:成果授权国家发明专利3件、实用新型专利2件,发布省部级施工工法3项,牵头起草江苏省地方标准1项。相关课题经中国公路建设行业协会评审达到国际领先水平。

中铁宝桥将持续深化技术迭代

把创新成果推广到

更多重大工程中

让中国桥梁焊接技术

在世界舞台上拥有更强话语权